據QYResearch調研團隊**報告顯示,預計2031年全球固態疊片機市場規模將達到83.2百萬美元,未來幾年年復合增長率CAGR為8.4%。

傳統檢測手段已無法匹配高端疊片電池的性能追求,量產環節急需一雙無損、高精度、可量化的“透視眼”,保障電芯**安全。

直面多層復雜的檢測挑戰,日聯科技推出疊片電池在線3D/CT智能檢測方案,以三維影像,微米級還原電池內部結構,以“更精準、更高效、更智能”的特性,系統性解決邊角破損、Overhang、對齊度不良等多種缺陷檢測難題。

更精準

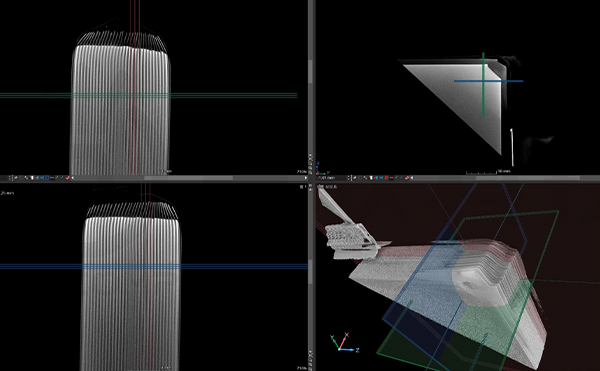

CT多角度掃描切層分析,圖像質量更真實,數值更精準

檢測精度≤25微米

對齊度 微米級檢測

正負極片與隔膜之間的相對位置出現微小的偏差,都可能帶來安全隱患。

日聯檢測重復精度可達±25微米,滿足行業高質電池檢測需求,保證電池質量。

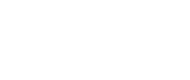

折角缺陷 三維可視

一個微小的折角在其投影方向上可能與正常的極片重疊,導致對比度不足而完全無法被發現。

3D掃描重建真實三維體積數據,可任意角度切片,直接觀察折角在空間中的突起狀態。

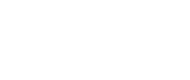

極片層數 100%檢出

平面檢測看到的是一片混沌的重疊投影,無法分辨深度信息。

錐束CT結合先進AI算法,智能去除畸變和極片黏連等偽影干擾,實現復雜圖像識別和分類,精確統計出總層數。

Overhang誤判<0.5%

二維視角下難以察覺輪廓邊緣微小的三維立體結構變化。

系統通過360°旋轉CT取圖,檢測精度可精確到25微米。配合AI檢測算法(基于日聯百萬級數據庫訓練),進行缺陷自動判定(誤判率<0.5%)。

更高效

對比離線型CT抽檢,在線CT將掃描效率大幅提升。

**效率30ppm,匹配產線生產節拍

CT快速成像

疊片工藝速度提升,要求檢測系統(特別是成像系統)必須具備極高的采集速度和圖像處理速度。

掃描取圖與重建同時進行,3s內完成超高速特定區域角位>40mm的厚電芯的3D掃描和CT重建,**效率可達30ppm,無縫對接產線。

更智能

一機多檢

單一視角難以覆蓋多種缺陷檢測類型。

CT多方位掃描取圖重建,可自由切換不同角位觀測,全覆蓋多種電芯類型缺陷檢測。

數據智聯

當檢測到內部缺陷時,可以追溯到是哪一片極片、哪一個疊片工位、甚至是哪一臺上游設備產生問題。

系統支持MES對接,實時顯示檢測信息,反向定位問題高發的工藝環節。

日聯科技疊片電池在線3D/CT檢測方案的成功落地,標志著電池質量管控范式發生了根本性轉變——它成功將實驗室級別的精細分析融入高速生產的脈搏之中。這不僅是對固有檢測瓶頸的重大突破,更是驅動產業向智能制造邁進的核心引擎。

未來,日聯科技將繼續以“AI+X-ray”守護電池品質,助力行業客戶在激烈的市場競爭中,憑借更高的安全標準和卓越的產品一致性,贏得未來。

了解更多日聯科技X-ray檢測裝備信息可以撥打全國服務熱線:400-880-1456 或訪問日聯科技官網:m.hfzg168.com